Para controlar a velocidade do vento e o volume de aire, hai que prestar atención a dous puntos:

- A velocidade do ventilador debe controlarse mediante a conversión de frecuencia para reducir a influencia da flutuación de tensión sobre el;

- Minimizar o volume de aire de escape do equipo, porque a carga central do aire de escape adoita ser inestable, o que afecta facilmente o fluxo de aire quente no forno.

- Estabilidade do equipamento

Inmediatamente obtivemos un axuste óptimo da curva de temperatura do forno, pero para conseguilo requírese a estabilidade, repetibilidade e consistencia do equipamento para garantilo.Especialmente para a produción sen chumbo, se a curva de temperatura do forno se desvía lixeiramente debido a razóns do equipamento, é fácil saír da xanela do proceso e causar soldadura en frío ou danos ao dispositivo orixinal.Polo tanto, cada vez son máis os fabricantes que comezan a presentar requisitos de proba de estabilidade para os equipos.

l Utilización de nitróxeno

Coa chegada da era sen chumbo, se a soldadura por refluxo está chea de nitróxeno converteuse nun tema candente de discusión.Debido á fluidez, soldabilidade e humectabilidade das soldaduras sen chumbo, non son tan boas como as soldaduras de chumbo, especialmente cando as placas de circuíto adoptan o proceso OSP (placa de cobre espido de película protectora orgánica), as almofadas son fáciles de oxidar. moitas veces resultando en xuntas de soldadura O ángulo de humectación é demasiado grande e a almofada está exposta ao cobre.Para mellorar a calidade das unións de soldadura, ás veces necesitamos usar nitróxeno durante a soldadura por refluxo.O nitróxeno é un gas de protección inerte, que pode protexer as almofadas da placa de circuíto da oxidación durante a soldadura e mellorar significativamente a soldabilidade das soldaduras sen chumbo (Figura 5).

Figura 5 Soldadura de blindaxe metálica en ambiente cheo de nitróxeno

Aínda que moitos fabricantes de produtos electrónicos non usan nitróxeno temporalmente debido a consideracións de custos operativos, coa mellora continua dos requisitos de calidade de soldadura sen chumbo, o uso de nitróxeno farase cada vez máis común.Polo tanto, unha mellor opción é que aínda que o nitróxeno non se use necesariamente na produción real na actualidade, é mellor deixar o equipo cunha interface de recheo de nitróxeno para garantir que o equipo teña a flexibilidade necesaria para cumprir cos requisitos da produción de recheo de nitróxeno no futuro.

l Dispositivo de refrixeración eficaz e sistema de xestión de fluxos

A temperatura de soldadura da produción sen chumbo é significativamente maior que a do chumbo, o que presenta requisitos máis altos para a función de arrefriamento do equipo.Ademais, a taxa de refrixeración máis rápida controlable pode facer que a estrutura da unión de soldadura sen chumbo sexa máis compacta, o que axuda a mellorar a resistencia mecánica da unión de soldadura.Especialmente cando producimos placas de circuíto con gran capacidade de calor, como placas traseiras de comunicación, se só usamos refrixeración por aire, será difícil que as placas de circuíto cumpran os requisitos de refrixeración de 3-5 graos por segundo durante o arrefriamento, e a pendente de arrefriamento non pode. alcance O requisito afrouxará a estrutura da unión de soldados e afectará directamente a fiabilidade da unión de soldados.Polo tanto, a produción sen chumbo é máis recomendable para considerar o uso de dispositivos de refrixeración de auga de dobre circulación, e a pendente de refrixeración do equipo debe configurarse segundo sexa necesario e totalmente controlable.

A pasta de soldadura sen chumbo a miúdo contén moito fluxo e o residuo de fluxo é fácil de acumular dentro do forno, o que afecta o rendemento da transferencia de calor do equipo e, ás veces, mesmo cae sobre a placa de circuíto do forno para causar contaminación.Hai dúas formas de descargar o residuo de fluxo durante o proceso de produción;

(1) Aire de escape

A saída de aire é a forma máis sinxela de descargar os residuos de fluxo.Non obstante, mencionamos no artigo anterior que o exceso de aire de escape afectará a estabilidade do fluxo de aire quente na cavidade do forno.Ademais, o aumento da cantidade de aire de escape levará directamente a un aumento do consumo de enerxía (incluíndo electricidade e nitróxeno).

(2) Sistema de xestión de fluxo multinivel

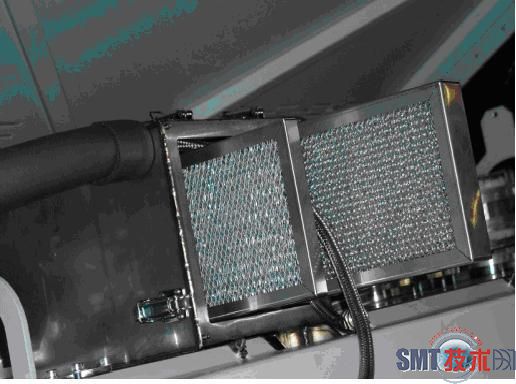

O sistema de xestión de fluxo inclúe xeralmente un dispositivo de filtrado e un dispositivo de condensación (Figura 6 e Figura 7).O dispositivo de filtrado separa e filtra eficazmente as partículas sólidas no residuo de fluxo, mentres que o dispositivo de refrixeración condensa o residuo de fluxo gasoso nun líquido no intercambiador de calor e, finalmente, recólleo na bandexa de recollida para o seu procesamento centralizado.

Figura 6 Dispositivo de filtrado no sistema de xestión de fluxos

Figura 7 Dispositivo de condensación no sistema de xestión de fluxos

Hora de publicación: 12-ago-2020